Os óculos da Marcus Marienfeld AG se diferenciam das armações de vidro convencionais.

Desde seus anos como ourives, Marcus Marienfeld sempre esteve em busca de inovação e desafio quando se trata de design e fabricação de novos acessórios.

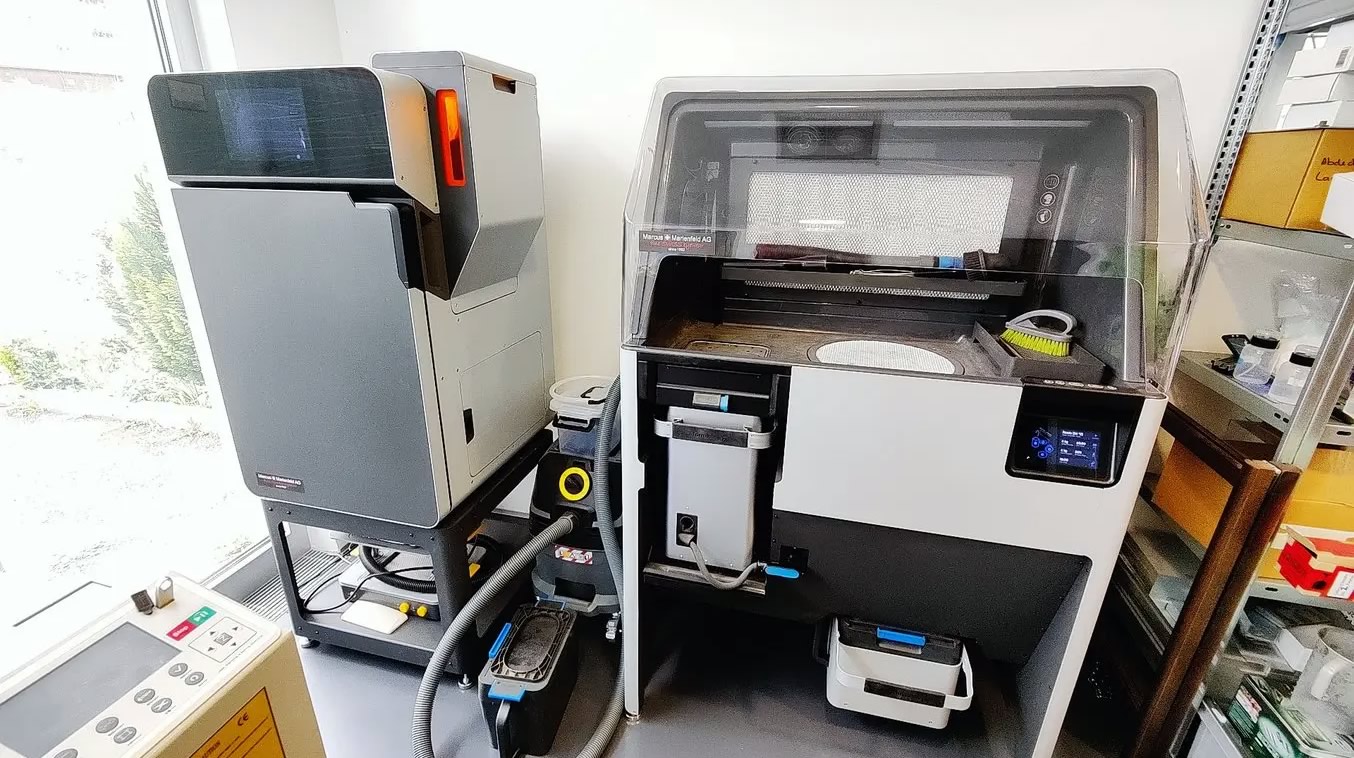

Aquisição da impressora 3D FUSE 1 Formlabs

A Marcus Marienfeld AG adquiriu recentemente a FUSE 1 para integrar a impressão 3D de sinterização seletiva a laser (SLS) na linha de produção de suas molduras de vidro em sua oficina suíça para imprimir peças de uso final e ferramentas rápidas para formar titânio.

Marcus Marienfeld AG divulga como foi os seus primeiros passos com a impressão 3D SLS, as vantagens que ela oferece na produção em série e também para produtos sob medida, e por que ele gosta tanto de usar o nylon como matéria-prima.

Marcus Marienfeld AG a história

De ourives a fabricante de óculos

Marcus Marienfeld veio para sua casa atual, a Suíça, como ourives. Ele rapidamente viu o potencial em sua indústria para mudar – até mesmo revolucionar – as técnicas de produção convencionais e, em sua maioria, ultrapassadas. Sua missão não era apenas trazer tecnologia para o design de joias, mas também para sua produção.

Ele começou com uma empresa que desenvolvia coleções de joias e sempre se esforçou para trazer cada peça do processo internamente e fabricar o produto à mão, desde o desenho até a construção do modelo até a implementação e produção. Como ourives, ele primeiro usou a impressão 3D SLA para prototipagem rápida de joias e acessórios , antes de programar os designs em uma máquina CNC.

Hoje, Marienfeld usa principalmente a impressão 3D SLS em sua área de especialização: fabricação de óculos. Sua empresa integra o material Nylon 11 Powder em suas armações de óculos sofisticadas e de alta qualidade e também usa peças SLS como ferramentas para fabricação.

“Minha ideia básica é que pretendemos ser autossuficientes em nossos processos de fabricação, para poder influenciar os processos com muita precisão e permanecer sempre flexíveis. Uma impressora 3D que posso trazer para o meu próprio escritório preenche exatamente essa visão.”

Molduras de vidro de impressão 3D em produção em série na FUSE 1

A partir deste ano, Marcus Marienfeld AG tem integrado cada vez mais o nylon na escolha incomum de materiais – que varia de carbono a titânio, chifre de búfalo e madeira de velhos barris de carvalho – para seus óculos de luxo com a ajuda de seu próprio Fuse 1 SLS 3D impressora .

“Nossos óculos são diferentes dos que existem por aí“,

diz Marienfeld.

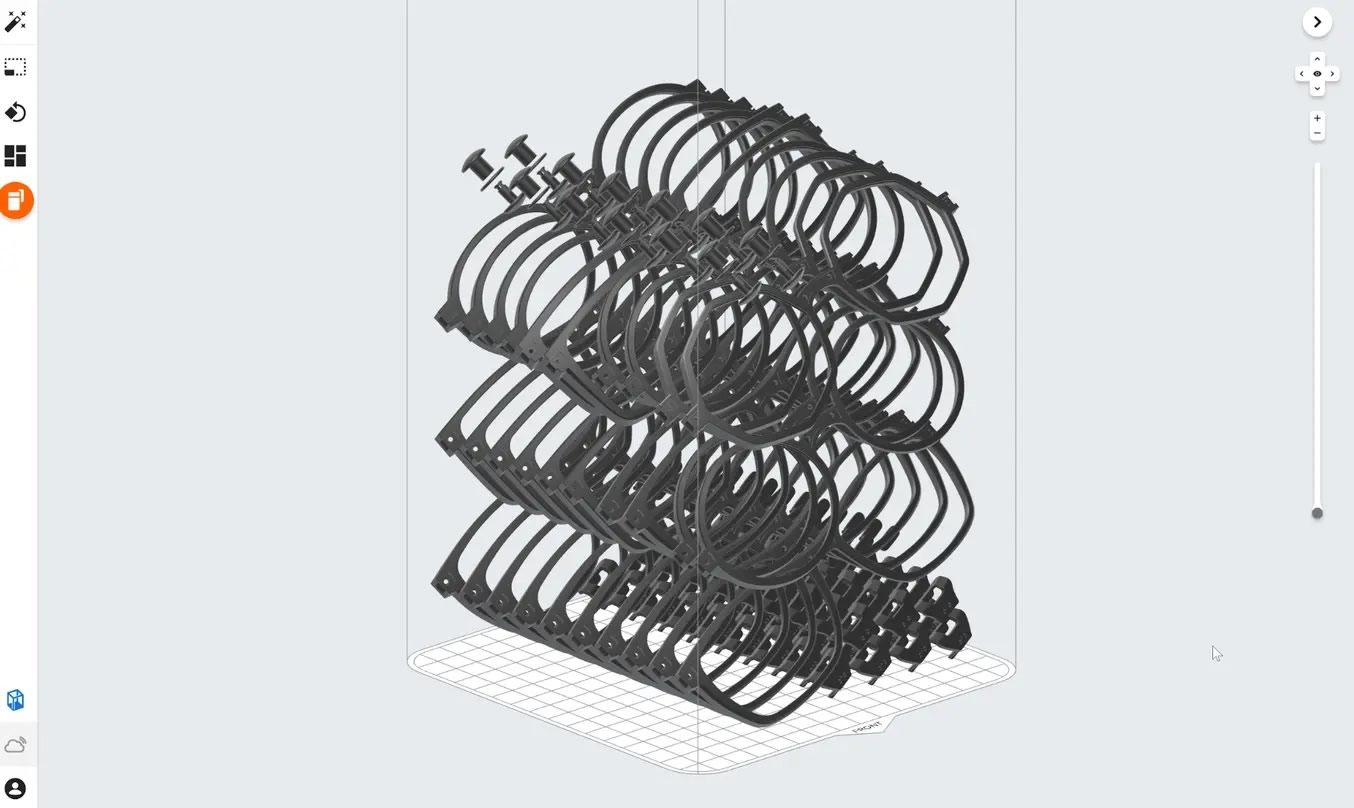

Marcus Marienfeld decidiu incorporar o material Nylon 11 Powder da Formlabs em seus designs de óculos. Primeiro, muitos designs diferentes, principalmente de frentes de moldura impressas na FUSE 1, foram testados no estúdio de Marienfeld. A FUSE 1 também foi usada recentemente pela primeira vez para fabricar uma série. Um total de 80 frentes de moldura acabadas podem ser produzidas em uma impressão em um período de aprox. 1,5 dias.

Graças ao grande volume de construção da FUSE 1, um total de 80 frentes de quadro pode ser empilhado e produzido em uma impressão sem estruturas de suporte. Como oferece detalhes elevados e não requer estruturas de suporte, a tecnologia de sinterização seletiva a laser na FUSE 1 é adequada para imprimir características de design delicadas que são posteriormente processadas com um ajuste preciso.

“Uma das grandes vantagens da impressão 3D SLS é que ela pode imprimir peças aninhadas sem estruturas de suporte.”

Marcus Marienfeld

Brillenfront em Fuse Sift

Esta primeira série de óculos SLS impressos em 3D será equipada com hastes de carbono de alta qualidade e depois vendida para parceiros em todo o mundo. Além disso, outros projetos de vidros com elementos de nylon já estão na bancada de Marienfeld. Os óculos esportivos são projetados com aberturas de ventilação integradas, que devem ser completadas em uma impressão entrelaçada.

“A FUSE 1 está sempre em 100% em termos de precisão. Isso é incrível.“

Marcus Marienfeld

FUSE 1 continua abrindo novos horizontes para o designer. “Desenhamos vidros especiais que não são apenas planos, mas também mais grossos por fora. Eles são construídos quase de forma cônica. Para construir algo assim, a impressão 3D é fundamental. Podemos implementar facilmente projetos especiais que não funcionariam com outras tecnologias”, explica Marienfeld.

Óculos Marcus Marienfeld prontos feitos de pó de nylon 11 e carbono.

Os benefícios estéticos do material de nylon durável

Embora as propriedades mecânicas, como resistência à temperatura ou resistência à tração, sejam importantes para muitos usuários do Fuse 1, Marienfeld tem uma perspectiva completamente diferente. Na hora de escolher o material, o designer escolheu o Nylon 11 Powder principalmente por suas propriedades estéticas.

“Quero enfatizar um pouco o antracito escuro do Nylon 11 Powder. Tem um visual neutro e você pode brincar com combinações de materiais ali e, se for bijuteria, pode combinar muito bem elementos coloridos”, diz Marienfeld.

Além disso, o acabamento semibrilhante, que ainda mantém certa aderência após as etapas de acabamento, é importante tanto para vender os óculos Nylon 11 Powder quanto para usá-los.

A impressão 3D transforma desejos individuais de clientes em realidade

Como a Marcus Marienfeld AG também usa muitas outras tecnologias de produção para seus óculos há muito tempo, comparações claras podem ser feitas entre o processo de impressão 3D e os processos tradicionais, como a usinagem CNC.

Os vidros de carbono em Marienfeld são fresados em uma máquina CNC de cinco eixos. Em termos de detalhes, eles fazem todo o trabalho, mas Marienfeld não pode fazer alterações individuais para fornecer a cada cliente óculos que se encaixem perfeitamente em seu rosto.

“Com a impressão 3D, posso fazer isso imediatamente. Se você estiver familiarizado com o design CAD, poderá facilmente fazer ajustes no modelo 3D, carregá-lo no software e imprimi-lo diretamente. Por outro lado, quando se trata de fresamento, eu sempre precisaria de um desenvolvimento de ferramenta individual e caro para manter os elementos na máquina”, explica Marienfeld.

Graças ao uso da impressão 3D, com a FUSE 1, em apenas duas semanas foi possível conseguiu entregar os óculos de sol de nylon com elementos laterais especiais contra os raios do sol na montanha.

“A partir do carbono, que requer métodos de fabricação convencionais, você provavelmente teria que contar com dois a três meses para esse tipo de produção”, explica Marienfeld.

Ferramentas impressas em 3D SLS para formar titânio

Além de fabricar vidros com elementos de nylon, Marcus Marienfeld AG também produz suas próprias ferramentas no Fuse 1. O Nylon 11 Powder é particularmente adequado para produzir ferramentas para vidros feitos de titânio devido à sua resistência e estabilidade dimensional.

“A desvantagem do titânio é que é difícil formar, dobrar ou fresar. Mas tive a ideia de experimentá-lo com uma ferramenta de impressão Nylon 11 Powder impressa em 3D e funcionou perfeitamente.”

Marcus Marienfeld

“Fazemos ferramentas de prensagem para dobrar molduras de vidro na forma certa. Uma curvatura diferente da armação precisa ser criada dependendo do modelo dos óculos. Costumávamos fazer isso com muito trabalho com ferramentas de aço, que incorrem em altos custos por modelo”,

diz Marienfeld.

Tal auxiliar de fabricação feito de pó de nylon 11, consistindo de uma ferramenta superior e inferior, é aparafusado em uma prensa de alternância na fábrica e pode suportar uma pressão de aprox. 90 quilos. A excelente estabilidade dimensional do Nylon 11 Powder evita o aparecimento de reentrâncias nas ferramentas nos locais onde as arestas de titânio entram em contato com a ferramenta a uma pressão tão alta.

Com a impressão 3D, Marienfeld encontrou uma tecnologia para sua empresa que pode economizar tempo e dinheiro por meio da construção de protótipos e ferramentas, além de capacitá-lo a desenvolver continuamente seus projetos de produtos e métodos de fabricação, para que ele sempre possa inspirar seus clientes.

Tecnologia em impressão SLS (Selective Laser Sintering)

A impressão SLS utiliza um laser para aquecer e fundir o material em pó, formando camadas que são sobrepostas até que o objeto esteja completo. Esse processo é mais rápido e permite a criação de peças mais resistentes, mas também é mais caro e requer materiais mais especializados.

Ambas as tecnologias da Formlabs permitem a criação de objetos precisos e detalhados, sendo utilizadas em diversas áreas, como arquitetura, engenharia, medicina e design de produto.

FUSE 1 – Impressora 3D com tecnologia SLS de alto desempenho

Prototipagem com a FUSE 1 – Impressão 3D de nylon pronta para produção para sua bancada com uma plataforma de sinterização a laser seletiva (SLS) compacta e acessível.

Intuitiva

A FUSE 1 foi projetado para manutenção mínima. Uma interface de tela sensível ao toque colorida orienta você em todas as etapas de impressão e manutenção.

FUSE 1 – Preço Acessível

Com custo de equipamento reduzido, material acessível e reciclagem de pó eficiente, o Fuse 1 é a escolha inteligente para impressão 3D SLS de qualidade industrial.

FUSE 1 – Eficiente

Da configuração da impressão à recuperação do pó, nosso hardware e software fáceis de usar são projetados para maximizar sua eficiência em cada etapa do processo.

Para saber mais sobre as impressoras 3D da Formlabs e qual melhor se adequa ao seu projeto, entre em contado com os especialistas da FESMO.

Fesmo distribuidor e representante oficial Formlabs

A Fesmo, soluções em impressão 3D, comercializa impressoras 3D da Formlabs, atendento a demanda do mercado 3D, respeitando a qualidade esperada pelos projetistas 3D.

Preencha o formulário para saber mais: