A Marvel Studios desvendou um segredo por trás da criação de seus adereços e figurinos intricados que se tornaram ícones. Desde 2008, a impressão 3D tem desempenhado um papel fundamental em seu processo de produção, permitindo que seus mestres de adereços criem protótipos rapidamente, testem o ajuste e o design com os atores, além de fabricarem as versões finais para a tela grande. Embora hoje a impressão 3D seja utilizada por várias empresas de produção, a Marvel foi uma das primeiras a adotar essa tecnologia pioneira, permitindo a fabricação de designs que seriam impossíveis com qualquer outra abordagem.

Ao longo do Universo Cinematográfico da Marvel, centenas de adereços foram criados com a ajuda da impressão 3D. Entre eles, destacam-se o martelo Mjolnir do Thor, os componentes do traje do Homem de Ferro, o icônico Escudo do Capitão América, o traje do Pantera Negra e o intrigante capacete do Senhor das Estrelas. Descubra em detalhes como essas peças foram produzidas, quais tecnologias foram utilizadas e por que a impressão 3D desempenhou um papel tão crucial no sucesso de cada uma delas.

Martelo de Thor

Construindo Mjolnir usando impressão 3D de sinterização a laser

O poderoso martelo de Thor, conhecido como Mjolnir, é um objeto magnífico em cada detalhe, cuja complexidade e texturas intrincadas seriam desafiadoras de se criar por meio de qualquer outro método de fabricação além da revolucionária impressão 3D. O alcance de detalhes, proporções, ergonomia e até mesmo o peso do martelo exigiram uma série de iterações cuidadosas. O suporte do martelo precisava ser incrivelmente resistente, porém leve o suficiente para permitir que o ator o manejasse com facilidade durante as filmagens. Para alcançar esse equilíbrio, os designers utilizaram o poder do software CAD chamado Z-Brush, que possibilitou esculpir os intricados detalhes do martelo, bem como remover partes internas para reduzir seu peso. A vantagem de começar com um modelo digital do martelo foi a flexibilidade e a criatividade proporcionadas à equipe, que podia iterar rapidamente e imprimir um novo protótipo em questão de horas.

Na produção dos filmes da Marvel, o Mjolnir foi concretizado através da avançada técnica de impressão 3D conhecida como Sinterização Seletiva a Laser (SLS), um dos métodos mais robustos de fabricação industrial disponíveis. Essa tecnologia utiliza um laser para fundir camadas de material em pó, resultando na criação de um objeto sólido. A escolha pelo SLS foi fundamental para a confecção dos adereços cinematográficos por diversas razões. Primeiramente, essa técnica permitiu a reprodução precisa dos símbolos nórdicos presentes no martelo, recriando fielmente os designs originais dos quadrinhos. Além disso, a SLS é capaz de produzir peças com alta resistência, durabilidade e capacidade de suportar impactos, características essenciais para adereços que frequentemente são manuseados e utilizados durante as filmagens sem risco de danos. Por fim, o uso da impressão 3D proporcionou à equipe da Marvel a agilidade e eficiência necessárias para criar uma versão minuciosa e precisa do martelo de Thor, superando os métodos tradicionais de fabricação. A tecnologia também ofereceu maior flexibilidade no processo de design, permitindo ajustes e modificações conforme necessário para alcançar a excelência desejada.

O Traje do Homem de Ferro (2008)

Melhorando a ergonomia do traje usando a tecnologia 3D

Antes da explosão da impressão 3D no cenário mainstream em 2012, essa tecnologia já estava chamando atenção como uma ferramenta fundamental na criação do traje do Homem de Ferro para o filme de estreia da Marvel em 2008. Embora a impressão 3D não tenha sido utilizada para produzir o traje final em si, desempenhou um papel crucial como auxílio no processo de design e prototipagem. Através da impressão 3D, foram criados protótipos e modelos de várias partes do traje, como o capacete e o peitoral. Essa abordagem permitiu que a equipe iterasse rapidamente o design e fizesse ajustes antes de se comprometer com uma versão final. As impressoras 3D PolyJet e Stereolithography foram amplamente utilizadas, proporcionando impressões e conceitos de resina com alta fidelidade aos detalhes. Essas peças foram posteriormente empregadas como moldes para a produção das partes finais, utilizando técnicas de fabricação mais tradicionais, como moldagem a vácuo e fibra de vidro.

A impressão 3D possibilitou aos designers de adereços a criação de componentes personalizados, perfeitamente adaptados às dimensões específicas do ator que usaria o traje. Isso assegurou um ajuste confortável, garantindo que o traje se encaixasse perfeitamente e proporcionasse liberdade de movimento natural ao ator. Para alcançar esse resultado, a tecnologia de digitalização 3D foi empregada para criar um modelo digital do corpo de Robert Downey Jr. O ator foi submetido a um escaneamento 3D baseado em fotogrametria de corpo inteiro, utilizando um scanner composto por mais de 150 câmeras DSLR capazes de capturar instantaneamente seu corpo em 3D, gerando assim um modelo digital preciso.

Esse modelo digital do corpo do ator foi então importado para um software de modelagem 3D, onde o traje do Homem de Ferro foi projetado em torno dele. O objetivo era criar um traje que se ajustasse perfeitamente ao corpo do ator, parecendo uma extensão natural de sua própria anatomia. Esse processo representou uma melhoria significativa em relação aos figurinos tradicionais, que eram construídos do zero utilizando tecidos e outros materiais. A impressão 3D foi empregada para criar componentes personalizados, como a placa peitoral e os protetores de braço, que se encaixavam perfeitamente ao corpo de Robert Downey Jr. Isso resultou em um traje mais ergonômico e confortável para o ator, uma vez que cada componente foi projetado especificamente para se adequar ao formato e tamanho do seu corpo.

Atualmente, essa abordagem de design se tornou uma prática comum na criação de órteses, dispositivos ortopédicos e até mesmo aparelhos auditivos personalizados para as pessoas. No entanto, em 2008, era uma novidade revolucionária, representando um marco na produção de adereços e figurinos de filmes, que culminou no sucesso do icônico traje do Homem de Ferro e do Universo Cinematográfico da Marvel que conhecemos hoje.

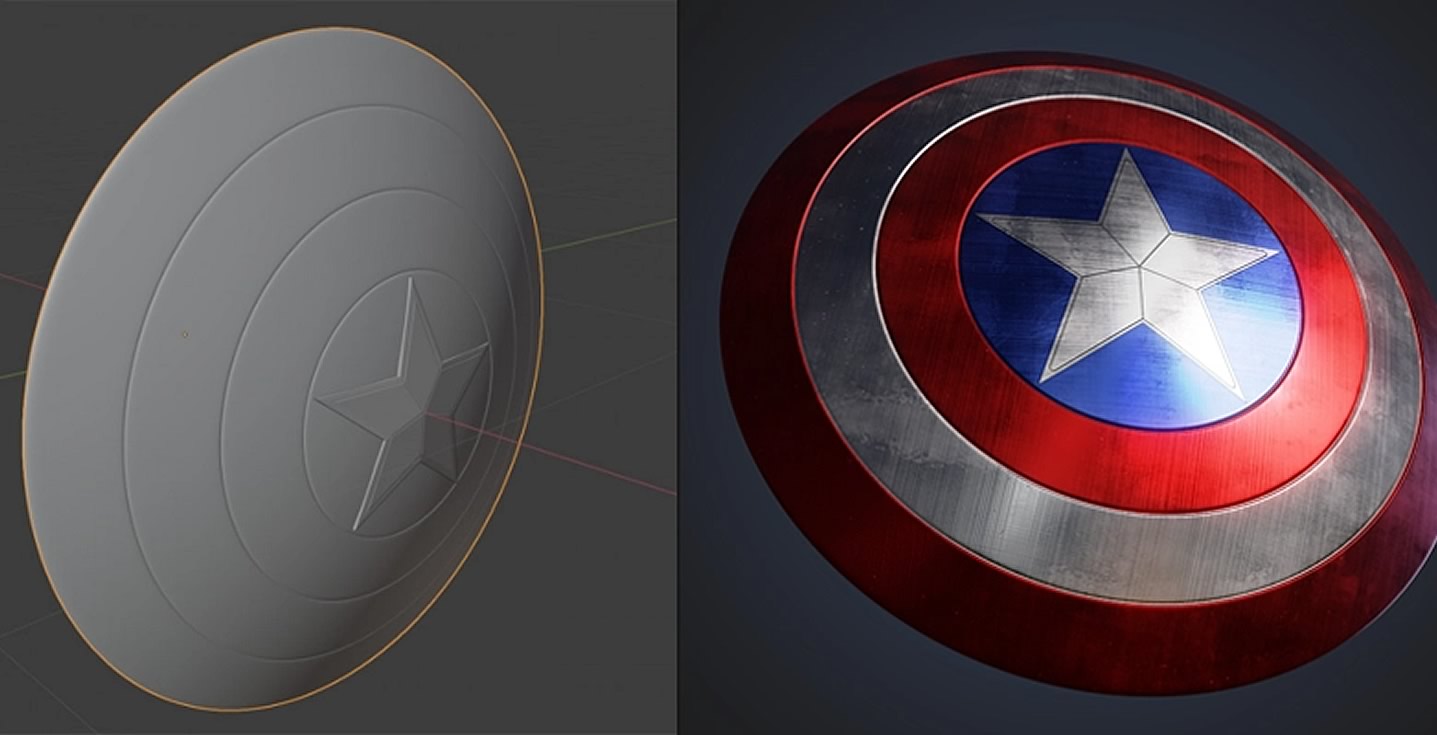

Escudo do Capitão América

Impressão 3D SLA de grande formato

Desde a estreia de “Capitão América: O Primeiro Vingador” em 2011, o icônico escudo do Capitão América tem sido uma presença constante e fundamental no Universo Cinematográfico da Marvel. Ao longo dos anos, o escudo passou por várias recriações, e em muitos casos, a tecnologia de impressão 3D foi utilizada no processo de fabricação. A escolha da impressão 3D se deu pelo fato de permitir a produção rápida e eficiente de um modelo detalhado, que serviria como base para a criação de um molde. Além disso, essa tecnologia possibilitou a inclusão de designs e detalhes intricados no modelo, algo difícil ou até mesmo impossível de ser alcançado por meio de técnicas de fabricação tradicionais.

No caso específico do escudo do Capitão América, a impressão 3D nunca foi utilizada para a versão final do produto, mas desempenhou um papel fundamental tanto na prototipagem quanto na criação de um modelo mestre, que serviu como base para a confecção do molde. A partir desse molde, o escudo final foi fundido utilizando técnicas tradicionais de moldagem. Para a criação do modelo mestre, foi empregada a técnica de estereolitografia (SLA). Essa técnica utiliza um laser para solidificar a resina líquida em camadas, resultando em um objeto sólido. O SLA permite a produção de peças detalhadas e de alta resolução, o que o torna ideal para a criação de um modelo minucioso como o escudo do Capitão América.

No processo de criação do modelo mestre, o projeto do escudo foi inicialmente desenvolvido em um software de desenho assistido por computador (CAD). Em seguida, o arquivo CAD foi enviado para uma impressora 3D, que materializou o escudo utilizando a tecnologia de estereolitografia. Essa escolha se deu em virtude da alta resolução e detalhamento proporcionados pela estereolitografia, além do acabamento extremamente suave que facilita a remoção do molde. Os materiais utilizados também são altamente maleáveis e permitem facilidade na aplicação de pintura, exigindo pouca necessidade de acabamento manual. Essas características tornam a impressão 3D uma excelente opção para a rápida iteração de vários protótipos de escudo.

Ao iniciar com um modelo mestre impresso em 3D, os designers puderam criar designs altamente complexos e realizar iterações de forma ágil em um ambiente digital, enviando diretamente o design para a impressora 3D. Isso proporcionou maior flexibilidade no processo de design e produção, uma vez que as alterações no design do escudo poderiam ser feitas de maneira mais fácil com a impressão 3D. Quando o design do escudo atingiu a versão final, esse modelo mestre foi utilizado para criar moldes que permitiram a produção de múltiplos escudos idênticos, com dimensões e detalhes precisos. Essa consistência era fundamental para garantir uma aparência uniforme ao longo de toda a produção.

Pantera Negra

Como a impressão 3D moldou a máscara de Pantera Negra

O traje do Pantera Negra é uma peça única e complexa que fez sua estreia no Universo Cinematográfico da Marvel em 2016, no filme “Guerra Civil do Capitão América”. Sua criação envolveu uma variedade de técnicas, incluindo a inovadora impressão 3D. Para confeccionar o traje utilizando essa tecnologia, a equipe de produção começou criando um modelo digital detalhado do traje através de um software de desenho assistido por computador (CAD). Em seguida, utilizaram a impressão 3D para produzir um modelo mestre do traje, que serviria de base para a reprodução de cópias.

Na criação do modelo mestre, foram empregadas tecnologias de impressão 3D, como a Estereolitografia (SLA), que utiliza um material de alta qualidade com acabamento suave para produzir várias partes do traje. Para as partes maiores e menos detalhadas, como o capacete e as ombreiras, optou-se pela impressão 3D por Sinterização Seletiva a Laser (SLS). Esse processo utiliza um laser de alta potência para fundir seletivamente pequenas partículas de material em pó, criando camadas sucessivas e formando um objeto sólido. O SLS é ideal para a criação de figurinos e adereços complexos, altamente detalhados e funcionais, que serão utilizados no set de filmagem. Por outro lado, a impressão 3D SLA foi utilizada para as partes mais intrincadas e detalhadas do traje, como os padrões texturizados presentes em sua superfície. A técnica de impressão 3D SLA utiliza um laser para solidificar camadas de resina líquida, resultando em um modelo altamente preciso e detalhado. Embora o material seja menos funcional e o processo de fabricação seja mais demorado, ele preserva os detalhes com excelência e está pronto para a pintura diretamente na impressora.

Após a conclusão do conceito inicial, a equipe utilizou os modelos mestres impressos em 3D para criar um molde, que seria usado para reproduzir múltiplas cópias do traje, bem como peças de suporte necessárias durante as gravações. Para moldar o traje, foram empregadas técnicas tradicionais de moldagem, utilizando materiais como uretano e fibra de vidro.

A escolha da impressão 3D para a criação do traje do Pantera Negra se deu pela sua capacidade de produzir partes intricadas e detalhadas, as quais seriam desafiadoras ou até mesmo impossíveis de serem criadas através de técnicas de fabricação tradicionais. Além disso, a impressão 3D proporcionou à equipe a flexibilidade de fazer ajustes e iterar rapidamente no design antes de definir a versão final. Somente quando o design foi finalizado, o molde definitivo foi criado para a produção das cópias subsequentes do traje.

Elmo do Senhor das Estrelas

Como o visual do capacete de Peter Quill foi obtido com a impressão 3D

O capacete do Senhor das Estrelas é um acessório icônico presente nos filmes dos Guardiões da Galáxia. Sua criação contou com o auxílio da tecnologia de impressão 3D, permitindo a produção rápida e eficiente de um acessório altamente detalhado e preciso em um prazo inferior a 3 dias. A escolha pela impressão 3D se deu pela capacidade de criar um capacete minucioso e preciso de maneira ágil, garantindo um ajuste personalizado perfeito para a cabeça do ator Chris Pratt, reduzindo o peso e eliminando o volume desnecessário.

A utilização da impressão 3D também possibilitou a criação de formas e designs complexos, os quais seriam desafiadores ou até mesmo impossíveis de serem produzidos através de técnicas de fabricação convencionais. Isso foi especialmente importante devido ao design único e intricado do capacete do Senhor das Estrelas, que demandou várias iterações até alcançar a perfeição desejada.

O capacete final foi construído utilizando a técnica de estereolitografia (SLA), utilizando uma resina altamente detalhada chamada Accura Xtreme White. Esse material ofereceu a durabilidade necessária para ser utilizado como um acessório final no set de filmagem, além de apresentar um alto nível de detalhamento e estar pronto para a pintura, dispensando a necessidade de lixamento adicional. A Marvel produziu mais de 40 cópias desse capacete icônico, cada uma com pequenas variações, para serem utilizadas em diferentes cenas. O uso da impressão 3D permitiu que cada iteração fosse fabricada, pintada e pronta para uso rapidamente, possibilitando sua utilização no set já no dia seguinte.

Tecnologia SLA

A tecnologia de impressão 3D SLA (estereolitografia) da Formlabs utiliza um tanque de resina flexível para diminuir as forças de aderência e permitir a impressão de peças com alta precisão e detalhamento.

Algumas características da tecnologia SLA da Formlabs são:

- Utiliza um laser UV para solidificar a resina líquida em camadas finas;

- Possui alta resolução e precisão, permitindo a impressão de peças com detalhes muito pequenos;

- É indicada para a produção de peças com alta qualidade de acabamento e detalhamento, como joias, próteses dentárias, peças de engenharia, entre outras;

- A Formlabs oferece uma variedade de resinas para uso com sua tecnologia SLA, cada uma com propriedades específicas para atender às necessidades de diferentes aplicações;

- A tecnologia SLA da Formlabs é utilizada em suas impressoras 3D de resina, como a Form 3 e a Form 3L, que são indicadas para uso profissional e industrial.

Tecnologia SLS

A tecnologia SLS (sinterização seletiva a laser) da Formlabs é uma tecnologia de impressão 3D que utiliza um laser para fundir pós de plástico ou metal em camadas finas, criando peças tridimensionais. Algumas características da tecnologia SLS da Formlabs são:

- Utiliza um laser para fundir pós de plástico ou metal em camadas finas;

- Permite a produção de peças com alta resistência e durabilidade;

- É indicada para a produção de peças funcionais, protótipos e peças de engenharia;

- A Formlabs oferece uma variedade de materiais para uso com sua tecnologia SLS, cada um com propriedades específicas para atender às necessidades de diferentes aplicações;

- A tecnologia SLS da Formlabs é utilizada em sua impressora 3D Fuse 1, que é indicada para uso profissional e industrial;

- A impressora Fuse 1 utiliza um laser de 30W e pode produzir peças com velocidade de construção de 10-14 mm/hr.

Fesmo distribuidor e representante oficial Formlabs

Para saber mais sobre as impressoras 3D da Formlabs e qual melhor se adequa ao seu projeto, entre em contado com os especialistas da FESMO.

A Fesmo, soluções em impressão 3D, comercializa impressoras 3D da Formlabs, atendento a demanda do mercado 3D, respeitando a qualidade esperada pelos projetistas 3D.

Preencha o formulário para saber mais: