A 25ª missão da SpaceX, julho de 2022, levou suprimentos para reabastecimento à Estação Espacial Internacional (ISS). A bordo da cápsula de carga de mais de 2 toneladas de alimentos e equipamentos para os membros da tripulação a bordo da ISS. Essa missão fez parte do contrato de carga em andamento entre a SpaceX e a NASA e envolve colaboração e parceria entre as duas entidades.

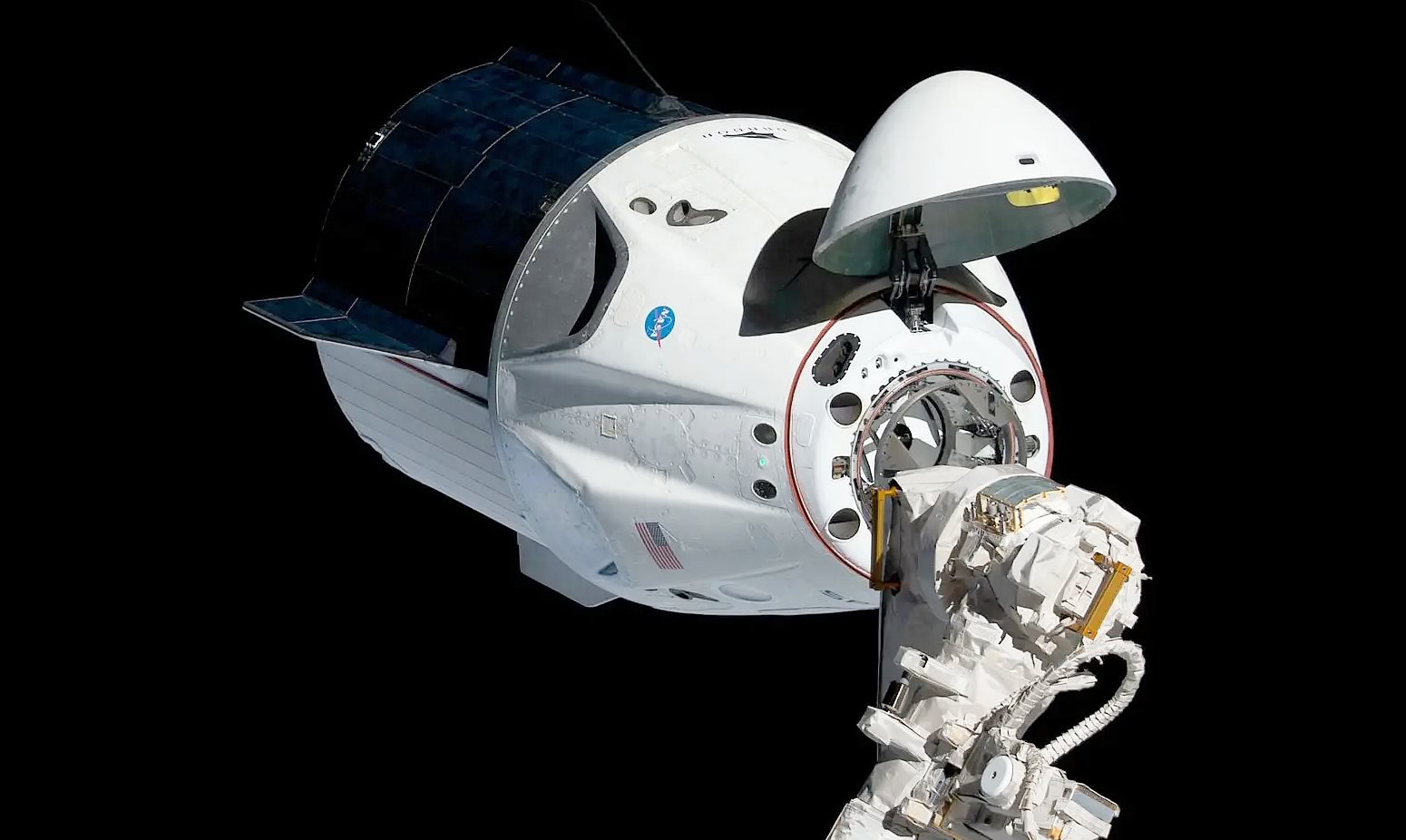

Dragon é a designação de uma espaçonave capaz de levar carga e/ou uma tripulação de até sete pessoas à uma órbita terrestre baixa. Ela tem a capacidade de se ligar aos segmentos não-russos da Estação Espacial Internacional. A Dragon foi desenvolvida e é fabricada pela SpaceX.

Entre os equipamentos do voo do CRS-25 estarão amostras galvanizadas impressas em uma impressora 3D de estereolitografia Form 3 (SLA). Usando a plataforma de testes da Estação Espacial Internacional – Materials International Space Station Experiment (MISSE-16) da Alpha Space, as amostras serão expostas ao ambiente externo da estação espacial e posteriormente serão devolvidas à Terra para testes adicionais. Em uma publicação recente, a NASA fala sobre os objetivos de um experimento diferente e como a impressão 3D pode influenciar na eficácia do projeto.

As peças impressas e revestidas em 3D serão expostas ao ambiente hostil do espaço e os resultados podem informar como a NASA e possivelmente outros fabricantes aeroespaciais podem incorporar a fabricação aditiva em possíveis planos de produtos futuros.

Os engenheiros da NASA no Goddard Space Flight Center da agência têm trabalhado com as peças impressas da Formlabs para otimizar o design desses suportes para máxima resistência. As peças foram impressas em Resina Rígida 10K , um material com fibra de vidro ideal para peças rígidas, resistentes térmica e quimicamente.

Peças de revestimento para resistência leve e redução de gases

A galvanoplastia da peça impressa em Resina Rígida 10K aumenta sua resistência, bem como reduz a quantidade de gases que a peça emite. O processo de galvanização, feito pela empresa especialista em galvanização RePliForm , criou peças muito mais leves do que os componentes usinados tradicionalmente para a mesma aplicação, e a equipe Goddard foi capaz de projetar, imprimir, iterar e redesenhar em um período de tempo muito menor do que com os típicos processos de usinagem. Todos os componentes e processos precisam ser precificados, mas ao reduzir o tempo de mão de obra, eliminar custos de usinagem e iterar internamente, a equipe conseguiu reduzir seu impacto geral nesse orçamento.