O princípio básico da impressão 3D é construção de um produto sólido através da adição de material. Com a impressão 3D podemos produzir peças para o setor dental, ortopédico, peças de engenharia, peça de decoração, jóias, itens para o setor de moda e muito mais.

Há diferentes tipos dessa tecnologia para o processo de impressão, os mais utilizados são:

- SLA – Estereolitografia – Resina endurecida à Laser;

- SLS – Sinterização seletiva a laser;

- LCD – Resina – (Liquid Crystal Display – Visor de cristal líquido);

- 3D WAX – Usa gotículas de cera aquecidas (115 – 120 ° C), que são “injetadas” por um bico especial;

- FDM – Modelagem por deposição fundida – também conhecida como fabricação por filamento fundido (FFF);

- DLP – Resina – (Digital Light Processing – Processamento de luz digital) solidificação com Luz de um projetor.

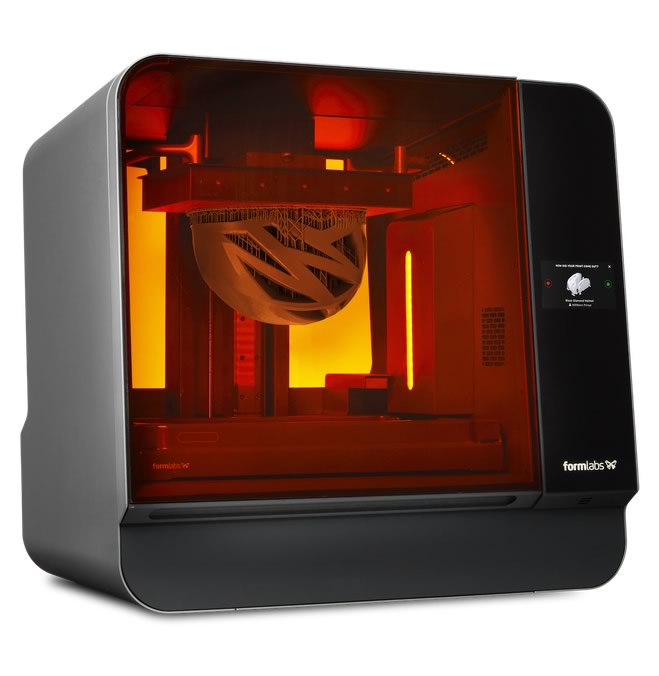

Estereolitografia (SLA)

As impressoras 3D SLA usam um laser para curar resina líquida em plástico endurecido em um processo chamado fotopolimerização.

As impressoras 3D de resina SLA se tornaram muito populares por sua capacidade de produzir peças e protótipos isotrópicos e estanques de alta precisão em uma variedade de materiais avançados com características finas e acabamento de superfície suave. As formulações de resina SLA oferecem uma ampla gama de propriedades ópticas, mecânicas e térmicas para corresponder às dos termoplásticos padrão, de engenharia e industriais.

A impressão 3D de resina é uma ótima opção para protótipos altamente detalhados que requerem tolerâncias estreitas e superfícies lisas, como moldes, padrões e peças funcionais. As impressoras SLA 3D são amplamente utilizadas em uma variedade de setores, desde engenharia e design de produtos até fabricação, odontologia, joias, modelagem e educação.

A estereolitografia é ideal para:

- Prototipagem rápida

- Prototipagem funcional

- Modelagem de conceito

- Produção de curto prazo

- Aplicações odontológicas

- Prototipagem e fundição de joias

Sinterização seletiva a laser (SLS)

As impressoras 3D de sinterização seletiva a laser (SLS) usam um laser de alta potência para sinterizar pequenas partículas de pó de polímero em uma estrutura sólida. O pó não fundido suporta a peça durante a impressão e elimina a necessidade de estruturas de suporte dedicadas. Isso torna o SLS ideal para geometrias complexas, incluindo recursos internos, rebaixos, paredes finas e recursos negativos. As peças produzidas com impressão SLS apresentam excelentes características mecânicas, com resistência semelhante à das peças moldadas por injeção.

O material mais comum para sinterização seletiva a laser é o náilon, um termoplástico de engenharia popular com excelentes propriedades mecânicas. O nylon é leve, forte e flexível, além de estável contra impactos, produtos químicos, calor, luz ultravioleta, água e sujeira. Mas também existem hoje as que utilizam pó metálico produzindo peças metálicas de vários materiais tais como: inox, prata, ouro, aço, bronze, latão etc.

A combinação de baixo custo por peça, alta produtividade e materiais estabelecidos tornam o SLS uma escolha popular entre engenheiros para prototipagem funcional e uma alternativa econômica para moldagem por injeção para produção limitada ou prototipagens.

A sinterização seletiva a laser é ideal para:

- Prototipagem funcional

- Peças de uso final

- Fabricação de curto prazo, protótipos ou sob encomenda

Modelagem de Deposição Fundida (LCD)

Uma luz ultravioleta proveniente de uma série de LEDs brilhando através de um LCD exibe camadas completas no tanque de resina. Uma tela é usada para mascarar a imagem inteira, revelando apenas a camada a ser sinterizada.

A impressão 3D LCD é uma técnica econômica para fabricação peças grandes e detalhadas. Esta tecnologia de impressão 3D se concentra na fabricação em grandes quantidades de peças em resina por impressão 3D.

3D WAX – Cera

A impressora 3D WAX usa gotículas de cera aquecidas (115 – 120 ° C), que são “injetadas” por um bico especial altamente sofisticado em uma plataforma de construção especial.

O uso de 2 materiais de cera diferentes (Cera de Construção e Suporte) resulta em um modelo extremamente preciso com os detalhes impressionantes e superfície lisa. Com esta tecnologia se obtém modelos de cera fundíveis diretamente

A cera usada tem “0%” de resíduo durante a queima.

O principal mercado é a indústria de joalheria (moda). Mas também o setor Industrial, onde a tecnologia de “cera perdida” é utilizada e a alta precisão é necessária.

Modelagem de Deposição Fundida (FDM)

A modelagem por deposição fundida (FDM), também conhecida como fabricação de filamento fundido (FFF), é o tipo de impressão 3D mais amplamente usado no nível do consumidor. As impressoras 3D FDM trabalham extrudando filamentos termoplásticos, como plásticos ABS e PLA, por meio de um bico aquecido, derretendo o material e aplicando o plástico camada por camada na plataforma de construção. Cada camada é colocada uma de cada vez até que a peça esteja completa.

As impressoras 3D FDM são adequadas para modelos básicos de prova de conceito, bem como para prototipagem rápida e de baixo custo de peças simples, como peças que normalmente podem ser usinadas. No entanto, o FDM tem a resolução e a precisão mais baixas quando comparado ao SLA ou SLS e não é a melhor opção para imprimir projetos complexos ou peças com recursos intrincados. Acabamentos de qualidade superior podem ser obtidos por processos de polimento químico e mecânico.

As impressoras industriais FDM 3D usam suportes solúveis para mitigar alguns desses problemas e oferecem uma gama mais ampla de termoplásticos de engenharia, mas também têm um preço alto.

A modelagem de deposição fundida é ideal para:

- Modelos básicos de prova de conceito

- Prototipagem simples

Tecnologia DLP

Assim como a tecnologia SLA e SLS na tecnologia DLP resina está contida em um tanque e uma plataforma de construção, sobe lentamente para fora do tanque uma luz de LED cura a resina, camada por camada formando a peça.

DLP é uma técnica que usa um projetor para curar seletivamente a resina o DMD (Digital Micromirror Device) é um componente feito de milhares de microespelhos. Esses micro-espelhos são usados para navegar no feixe de luz projetado pelo projetor de luz digital.

O DLP geralmente é uma técnica de impressão mais rápida do que a Laser SLA, devido ao fato de que o projetor pode expor toda a camada de uma vez, onde um laser deve escanear para curar a resina. Alguns LEDs únicos estão no centro do projetor DLP. A luz desses LEDs é guiada para um chip DMD, que cria o padrão de cura real.